Las losas se calentaron a 1200 °C y se laminaron durante 120 min. Después de 7 pasadas de laminado, la tasa de reducción total de la hoja es del 67,65 %. Según este proceso, se laminan tres grupos de losas y el laminado termina después de 3, 5 y 7 pasadas de laminado, respectivamente, y se realiza enfriamiento con agua para reducir la temperatura de la placa por debajo de 260°C.

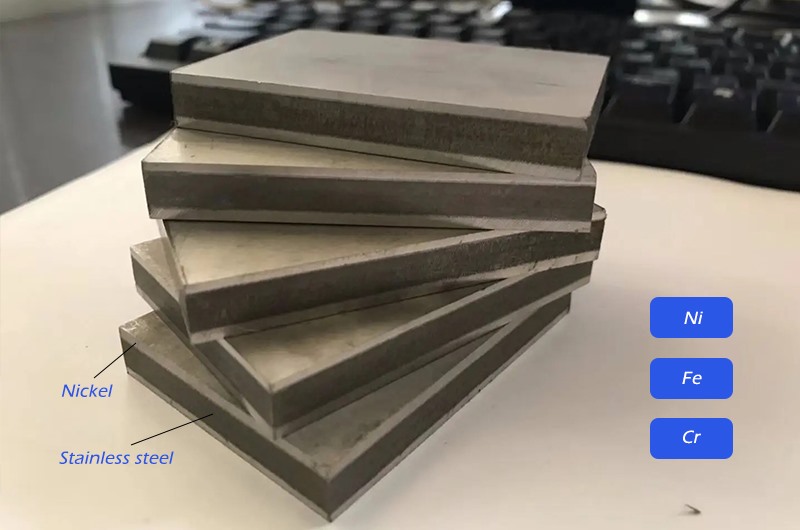

Con el aumento de las pasadas de laminación, los granos de la placa revestida de acero inoxidable y níquel 316H se deforman y la distorsión se vuelve grave. Aparece un grupo de grano fino cerca de la interfaz, y la parte alejada de la interfaz se encuentra en un estado de laminación similar a una tira. La temperatura de laminación es más alta y la capa de Ni siempre se equilibra al final de la laminación. Con el aumento de las pasadas de laminación, la profundidad de difusión de los elementos de Ni, Fe y Cr en la placa revestida de acero inoxidable y níquel aumenta gradualmente y forma enlaces metalúrgicos. El tamaño de los átomos de Mo es más grande y el efecto de difusión es débil, y en la interfase en el lado 316H se producen bandas de enriquecimiento de elementos de Mo.

Bajo las condiciones de rodadura de alta temperatura y ambiente con poco oxígeno, se forman óxidos de Mn en el compuesto interfase, y los óxidos se rompen gradualmente con el progreso del laminado, y finalmente se distribuyen en cadenas en la interfase.