Desarrollo e inspección de materiales revestidos.

Henan Chalco ha establecido un centro de investigación y desarrollo de tecnología en combinación con las principales ventajas de Aluminium China en las industrias de cobre y aluminio, desarrolló una gran cantidad de nuevos procesos, investigación de nuevas tecnologías y nuevos productos para la producción de materiales compuestos de metal, llevados a cabo casi 100 innovaciones técnicas e investigación y desarrollo, lograron una serie de logros, lograron seis grandes avances tecnológicos y me llenaron. Una serie de brechas en la producción de materiales revestidos de metal han logrado notables beneficios sociales y económicos.

Henan Chalco ha llevado a cabo pruebas de calidad estrictas en cada lote de materiales compuestos para garantizar la calidad del producto y el control de calidad. De acuerdo con los requisitos del cliente, la inspección se divide principalmente en pruebas destructivas y no destructivas. Solo cuando la prueba está calificada, los materiales pueden ponerse en producción. Los gastos anuales de investigación representan alrededor del 5% de los ingresos por ventas.

Las pruebas destructivas significan que para probar las propiedades de los compuestos explosivos, los compuestos originales deben destruirse para que puedan ser muestreados y procesados en muestras para diversos fines de prueba, y luego las muestras se prueban en las máquinas o instrumentos correspondientes, y Se obtienen resultados cualitativos y semi-definidos. Datos cuantitativos o cuantitativos de rendimiento.

1. La prueba de pelado separa la capa de revestimiento y la capa base de material compuesto explosivo a la fuerza con una herramienta de cuchilla afilada, luego observa el estado de la interfaz y estima la resistencia de la unión.

2. La prueba de corte coloca la muestra de corte junto con el troquel de corte en la máquina de prueba correspondiente y rompe la superficie de la junta en forma de corte por presión. La tensión de corte determina la fuerza de unión de los materiales compuestos explosivos.

3. La prueba de separación coloca la muestra separada y el molde juntos en la máquina de prueba, y rompe la superficie de la junta en forma separada por presión, para juzgar la tensión y determinar la fuerza de unión de los materiales compuestos explosivos.

4. La prueba de cizallamiento a la tracción fija las muestras de cizallamiento a la tracción en la máquina de prueba, y la fractura por tracción y cizallamiento de la superficie de la junta del bimetal se produce simultáneamente por la fuerza de tracción, de modo que la resistencia de la unión del material compuesto explosivo puede ser determinado por el estrés de rotura.

5. La prueba de tracción fija la muestra de tracción en la máquina de prueba, y luego le aplica fuerza de tracción, lo que resulta en el alargamiento axial de la muestra hasta la ruptura.

6. La prueba de impacto instala la muestra de impacto en la máquina de prueba de impacto y rompe el surco de la superficie de la junta u otra posición por la carga de impacto, a fin de determinar el rendimiento de impacto del material compuesto explosivo por la energía de impulso consumida por unidad zona a la rotura.

7. Prueba de flexión Esta prueba consiste en instalar la muestra de flexión en la máquina de prueba para la prueba de flexión, para determinar las propiedades de unión y procesamiento de materiales compuestos explosivos mediante el ángulo de flexión predeterminado o el ángulo de flexión de rotura.

8. La prueba de torsión fija la muestra de torsión en la máquina de muestra, y el material compuesto explosivo se deforma por torsión por la fuerza de torsión. Las propiedades de unión y procesamiento del material están determinadas por el ángulo de torsión predeterminado o el ángulo de torsión cuando la interfaz está deslaminada.

9. Prueba de aplanamiento Esta prueba consiste en instalar la muestra de tubería compuesta en la máquina de prueba para la prueba de aplanamiento. La velocidad de aplanamiento o la presión total de la tubería compuesta con o sin deslaminación, fractura y otros fenómenos anormales en la matriz e interfaz indican la resistencia de unión y la capacidad de procesamiento de la tubería compuesta.

10. La prueba de protusión de la copa instala la muestra de protuberancia de la Copa en la máquina de prueba para llevar a cabo la prueba de protuberancia de la Copa, y determina las propiedades de protuberancia de la Copa de algunos materiales explosivos o explosivos enrollados por la profundidad de recubrimiento predeterminada antes de romperse.

11. La prueba de fatiga fija la muestra en la máquina de prueba y cambia periódicamente la magnitud y la dirección de la tensión, para que el material compuesto explosivo se fatigue y se rompa. Las propiedades del material pueden ser determinadas por la tensión de rotura.

12. La prueba de fluencia fija muestras de ciertas formas y tamaños en la máquina de prueba de fluencia correspondiente, y prueba el límite de fluencia de algunos compuestos explosivos a temperatura ambiente o alta.

13. La prueba de microdureza se utiliza para medir y analizar la microdureza de la zona de unión y la matriz de los compuestos explosivos, así como otras posiciones arbitrarias, para determinar el cambio y la regularidad de la microdureza de las posiciones correspondientes del material de la matriz antes y después. soldadura explosiva.

14. Pruebas de corrosión química en un determinado medio corrosivo químico y cierta temperatura, presión y otras condiciones, las muestras de material compuesto explosivo durante un cierto período de tiempo prueba de resistencia a la corrosión para corroer el aumento de peso o la pérdida de peso, o vida útil para determinar la corrosión Resistencia de este material bajo esta condición.

15. Prueba de corrosión electroquímica. Método de prueba para determinar la capacidad de una muestra compuesta explosiva para soportar la corrosión electroquímica en la superficie metálica del revestimiento y el metal de soldadura expuesto en el electrolito correspondiente y en diferentes potenciales de electrodo

16. Pruebas de corrosión por tensión. Un método para determinar la sensibilidad de materiales compuestos explosivos con cierta tensión interna o pretensado a grietas de corrosión rentables bajo ciertas condiciones de temperatura y medios corrosivos.

17. Se llevaron a cabo pruebas de corrosión intergranular en materiales compuestos explosivos bajo ciertas condiciones para determinar la tendencia a la corrosión de los límites de grano y las regiones adyacentes de granos metálicos.

18. La prueba de corrosión por cavitación es un método para observar la estabilidad de los metales de revestimiento bajo el flujo de agua a alta velocidad y los sedimentos bajo la condición de materiales explosivos que vuelven a girar. Es un elemento de prueba necesario para que la pala de turbina y la hélice marina de una central hidroeléctrica determinen su resistencia a la corrosión.

19. Un método para determinar el comportamiento de corrosión de la cavitación magnetostrictiva en compuestos explosivos bajo cierto medio, temperatura, corriente de placa y procedimiento de trabajo

20. La espectroscopia se utiliza para el análisis cualitativo y cuantitativo, la determinación y el cálculo de la composición química y la microestructura de la zona de unión y otros tejidos de materiales compuestos explosivos.

Pruebas no destructivas

Prueba de las propiedades de los compuestos explosivos originales sin destruirlos en principio.

1. inspección de calidad de la superficie

2. prueba de golpe

3. El detector de fallas ultrasónico se utiliza para detectar la unión de compuestos explosivos de forma cualitativa y cuantitativa.

4. prueba de espesor

5. Prueba de estanqueidad al aire para equipos compuestos explosivos, diferencia de presión de gas para mostrar la fuga del método de prueba.

6. La prueba de sellabilidad para equipos de fabricación de materiales compuestos explosivos, determina si hay fugas, fugas de agua y aceite, como los métodos de inspección de fugas.

7. prueba de permeabilidad

8. La inspección de presión llena el recipiente hecho de materiales compuestos explosivos con agua o gas y aumenta la presión a una cierta velocidad.

9. Inspección de presión Un método para llenar un contenedor hecho de compuestos explosivos con agua, petróleo o gas y presurizarlo lentamente para mostrar fugas, resistencia a la presión o daños.

10. prueba de rendimiento eléctrico

Henan Chalco ha establecido un centro de investigación y desarrollo de tecnología en combinación con las principales ventajas de Aluminium China en las industrias de cobre y aluminio, desarrolló una gran cantidad de nuevos procesos, investigación de nuevas tecnologías y nuevos productos para la producción de materiales compuestos de metal, llevados a cabo casi 100 innovaciones técnicas e investigación y desarrollo, lograron una serie de logros, lograron seis grandes avances tecnológicos y me llenaron. Una serie de brechas en la producción de materiales revestidos de metal han logrado notables beneficios sociales y económicos.

Henan Chalco ha llevado a cabo pruebas de calidad estrictas en cada lote de materiales compuestos para garantizar la calidad del producto y el control de calidad. De acuerdo con los requisitos del cliente, la inspección se divide principalmente en pruebas destructivas y no destructivas. Solo cuando la prueba está calificada, los materiales pueden ponerse en producción. Los gastos anuales de investigación representan alrededor del 5% de los ingresos por ventas.

Las pruebas destructivas significan que para probar las propiedades de los compuestos explosivos, los compuestos originales deben destruirse para que puedan ser muestreados y procesados en muestras para diversos fines de prueba, y luego las muestras se prueban en las máquinas o instrumentos correspondientes, y Se obtienen resultados cualitativos y semi-definidos. Datos cuantitativos o cuantitativos de rendimiento.

1. La prueba de pelado separa la capa de revestimiento y la capa base de material compuesto explosivo a la fuerza con una herramienta de cuchilla afilada, luego observa el estado de la interfaz y estima la resistencia de la unión.

2. La prueba de corte coloca la muestra de corte junto con el troquel de corte en la máquina de prueba correspondiente y rompe la superficie de la junta en forma de corte por presión. La tensión de corte determina la fuerza de unión de los materiales compuestos explosivos.

3. La prueba de separación coloca la muestra separada y el molde juntos en la máquina de prueba, y rompe la superficie de la junta en forma separada por presión, para juzgar la tensión y determinar la fuerza de unión de los materiales compuestos explosivos.

4. La prueba de cizallamiento a la tracción fija las muestras de cizallamiento a la tracción en la máquina de prueba, y la fractura por tracción y cizallamiento de la superficie de la junta del bimetal se produce simultáneamente por la fuerza de tracción, de modo que la resistencia de la unión del material compuesto explosivo puede ser determinado por el estrés de rotura.

5. La prueba de tracción fija la muestra de tracción en la máquina de prueba, y luego le aplica fuerza de tracción, lo que resulta en el alargamiento axial de la muestra hasta la ruptura.

6. La prueba de impacto instala la muestra de impacto en la máquina de prueba de impacto y rompe el surco de la superficie de la junta u otra posición por la carga de impacto, a fin de determinar el rendimiento de impacto del material compuesto explosivo por la energía de impulso consumida por unidad zona a la rotura.

7. Prueba de flexión Esta prueba consiste en instalar la muestra de flexión en la máquina de prueba para la prueba de flexión, para determinar las propiedades de unión y procesamiento de materiales compuestos explosivos mediante el ángulo de flexión predeterminado o el ángulo de flexión de rotura.

8. La prueba de torsión fija la muestra de torsión en la máquina de muestra, y el material compuesto explosivo se deforma por torsión por la fuerza de torsión. Las propiedades de unión y procesamiento del material están determinadas por el ángulo de torsión predeterminado o el ángulo de torsión cuando la interfaz está deslaminada.

9. Prueba de aplanamiento Esta prueba consiste en instalar la muestra de tubería compuesta en la máquina de prueba para la prueba de aplanamiento. La velocidad de aplanamiento o la presión total de la tubería compuesta con o sin deslaminación, fractura y otros fenómenos anormales en la matriz e interfaz indican la resistencia de unión y la capacidad de procesamiento de la tubería compuesta.

10. La prueba de protusión de la copa instala la muestra de protuberancia de la Copa en la máquina de prueba para llevar a cabo la prueba de protuberancia de la Copa, y determina las propiedades de protuberancia de la Copa de algunos materiales explosivos o explosivos enrollados por la profundidad de recubrimiento predeterminada antes de romperse.

11. La prueba de fatiga fija la muestra en la máquina de prueba y cambia periódicamente la magnitud y la dirección de la tensión, para que el material compuesto explosivo se fatigue y se rompa. Las propiedades del material pueden ser determinadas por la tensión de rotura.

12. La prueba de fluencia fija muestras de ciertas formas y tamaños en la máquina de prueba de fluencia correspondiente, y prueba el límite de fluencia de algunos compuestos explosivos a temperatura ambiente o alta.

13. La prueba de microdureza se utiliza para medir y analizar la microdureza de la zona de unión y la matriz de los compuestos explosivos, así como otras posiciones arbitrarias, para determinar el cambio y la regularidad de la microdureza de las posiciones correspondientes del material de la matriz antes y después. soldadura explosiva.

14. Pruebas de corrosión química en un determinado medio corrosivo químico y cierta temperatura, presión y otras condiciones, las muestras de material compuesto explosivo durante un cierto período de tiempo prueba de resistencia a la corrosión para corroer el aumento de peso o la pérdida de peso, o vida útil para determinar la corrosión Resistencia de este material bajo esta condición.

15. Prueba de corrosión electroquímica. Método de prueba para determinar la capacidad de una muestra compuesta explosiva para soportar la corrosión electroquímica en la superficie metálica del revestimiento y el metal de soldadura expuesto en el electrolito correspondiente y en diferentes potenciales de electrodo

16. Pruebas de corrosión por tensión. Un método para determinar la sensibilidad de materiales compuestos explosivos con cierta tensión interna o pretensado a grietas de corrosión rentables bajo ciertas condiciones de temperatura y medios corrosivos.

17. Se llevaron a cabo pruebas de corrosión intergranular en materiales compuestos explosivos bajo ciertas condiciones para determinar la tendencia a la corrosión de los límites de grano y las regiones adyacentes de granos metálicos.

18. La prueba de corrosión por cavitación es un método para observar la estabilidad de los metales de revestimiento bajo el flujo de agua a alta velocidad y los sedimentos bajo la condición de materiales explosivos que vuelven a girar. Es un elemento de prueba necesario para que la pala de turbina y la hélice marina de una central hidroeléctrica determinen su resistencia a la corrosión.

19. Un método para determinar el comportamiento de corrosión de la cavitación magnetostrictiva en compuestos explosivos bajo cierto medio, temperatura, corriente de placa y procedimiento de trabajo

20. La espectroscopia se utiliza para el análisis cualitativo y cuantitativo, la determinación y el cálculo de la composición química y la microestructura de la zona de unión y otros tejidos de materiales compuestos explosivos.

Pruebas no destructivas

Prueba de las propiedades de los compuestos explosivos originales sin destruirlos en principio.

1. inspección de calidad de la superficie

2. prueba de golpe

3. El detector de fallas ultrasónico se utiliza para detectar la unión de compuestos explosivos de forma cualitativa y cuantitativa.

4. prueba de espesor

5. Prueba de estanqueidad al aire para equipos compuestos explosivos, diferencia de presión de gas para mostrar la fuga del método de prueba.

6. La prueba de sellabilidad para equipos de fabricación de materiales compuestos explosivos, determina si hay fugas, fugas de agua y aceite, como los métodos de inspección de fugas.

7. prueba de permeabilidad

8. La inspección de presión llena el recipiente hecho de materiales compuestos explosivos con agua o gas y aumenta la presión a una cierta velocidad.

9. Inspección de presión Un método para llenar un contenedor hecho de compuestos explosivos con agua, petróleo o gas y presurizarlo lentamente para mostrar fugas, resistencia a la presión o daños.

10. prueba de rendimiento eléctrico

| Equipos principales para I + D e inspección de calidad. |

| Microscopio metalurgico |

|

| Balance analítico |

|

| Analizador de espectro |

|

|

| Probador de la dureza de Bush |

|

|

| Probador de conductividad de corrientes de Foucault |

|

| Máquina de prueba de impacto |

|

| Microscopio metalurgico |

|

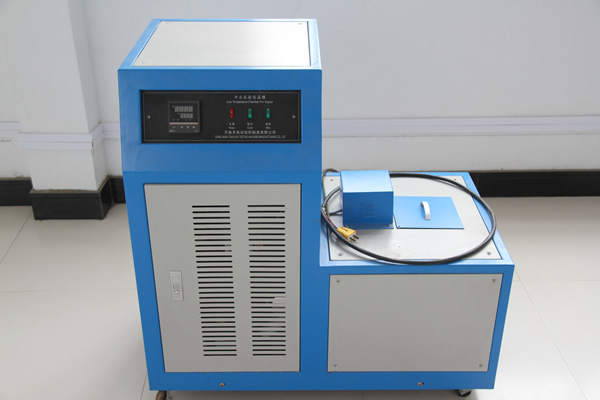

| Tanque criogénico de muestra de impacto. |

|

| Máquina de brochado con muescas |

|

| Máquina de ensayo de tracción |

|

| Detector de fallas |

|

| WEW-600B pantalla de visualización hidráulica máquina de prueba universal |

|

| Espectrómetro de fluorescencia X de dispersión de energía Genius 5000 |

|

| Analizador de azufre y carbono infrarrojo CS-8610 |

|